Lieber Gast, um alle Inhalte sehen zu können, müssen Sie angemeldet sein! Jetzt registrieren oder einloggen.

StartseiteWissenNewsTrinkwasserzirkulation: große Netze korrekt planen und bauen

27. August 2020

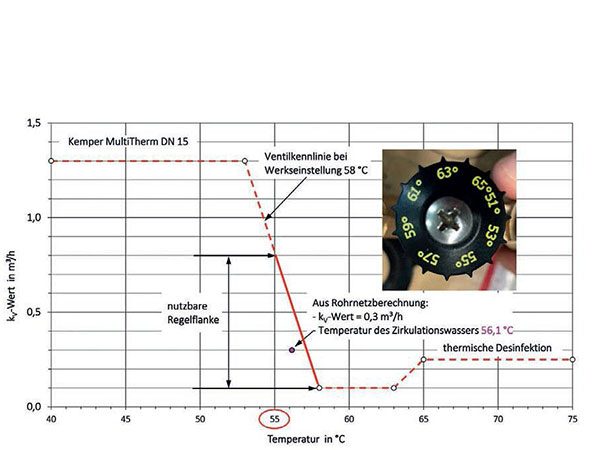

Hydraulischer Abgleich mit thermostatischen Zirkulationsregulierventilen (Teil 2)

Lieber Gast, um alle Inhalte sehen zu können, müssen Sie angemeldet sein! Jetzt registrieren oder einloggen.

Ausgewählte Inhalte

Leistungsgarantie

Datensicherheit